2023-04-19

也许我们会奇怪,线路板的基材只有两面有铜箔,而中间是绝缘层,那么线路板两面或多层线路之间怎么连接在一起,使电流顺畅的经过呢?

接着上一篇《PCB工艺流程二:钻孔》(点击了解)工序后,这一环节的“沉铜”工序会解答上述疑惑。

PCB工艺流程三:沉铜PTH

沉铜是化学镀铜(Eletcroless Plating Copper)的简称,也叫做镀通孔(Plated Through hole),简写为PTH。

沉铜目的:就是在已钻孔的不导电的孔壁基材上,用化学的方法覆上一层薄薄的化学铜,为后续“图形电镀”工艺中的电铜电锡做准备,让其导电。两层或多层板完成钻孔后就要进行PTH的流程。

工艺流程:

沉铜前磨板→除胶渣→水洗→碱性除油→水洗→粗化(微蚀)→水洗→预浸→活化→水洗→加速→沉铜→水洗→ 背光检测 →下工序

01 PCB沉铜—沉铜前磨板

沉铜前磨板—清洁板面

PCB基板经过前钻孔工序,难免会产生毛刺,它是造成劣质孔金属化的最重要的隐患。沉铜前必须采用全面清洁加以解决。

PCB板子进入沉铜线前,首先会经过一个磨板机,沉铜前磨板机,采用机械方式,对板面以及内孔壁无进行初步清洁。

观察上述对比图可见:自动磨板机让附着板面和孔内的粉尘、前工序残留的批锋被去除、去除氧化,为下一步化学沉铜做准备。

PCB板在生产工序流转过程中,长时间曝光在空气中,容易氧化影响后续”铜“的反应作用。

02 PCB沉铜—沉铜线作业

新杰通鑫PCB-沉铜线

新杰通鑫的自动沉铜线, 依次进行着不同的化学反应,由机械臂进行取板放板,专业部门同事进行实时监测,确保PCB板能顺利完成沉铜反应。

沉铜线主要进行着除胶渣→碱性除油→粗化(微蚀)→预浸/活化→沉铜等步骤,一起进一步学习。

1、除胶渣

因为钻孔时产生的高温超过了玻璃化转化温度(Tg值),树脂呈现软化而随钻头的旋转附着上孔壁,产生胶渣。

除胶渣是为了去除钻孔时附着在孔壁的胶渣,裸露各层需要互连的铜环。

Tg值:玻璃态转化温度。(本章节不做展开叙述)

除胶渣方式

高锰酸钾与环氧树脂反应原理

6KMnO₄+(C11H12O3)n =3K2MnO4+3MnO2+3CO2↑+3H2O

在KMnO4作用下,环氧树脂中的苯环与氧之间的键断开,然后KMnO4与基团生成K2MnO4、CO2、H2O。

即经过上述反应,环氧树脂被去除。

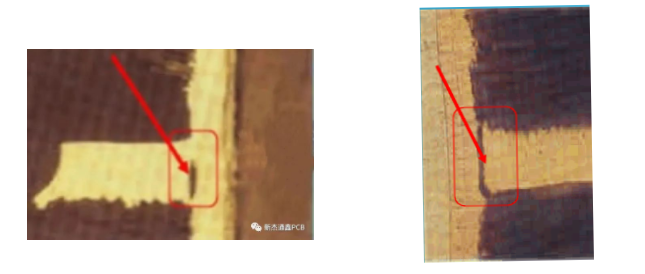

如果胶渣未除尽,会在铜孔壁与内层孔环间留下无法导通的鸿沟,造成开路。见下方示图:

2、碱性除油

除去板面油污,指印,氧化物;对孔壁基材进行极性调整(使孔壁由负电荷调整为正电荷)便于后工序中胶体钯(活化剂)的吸附。

除油调整的好坏直接影响到沉铜背光效果。

3、微蚀

除去板面的氧化物,粗化板面,保证后续沉铜层与基材底铜之间良好的结合力;新生成的铜面具有很强的活性,可以很好吸附胶体钯。

4、预浸/活化处理

预浸:保护钯槽免受前处理槽液的污染,便于后续活化液有效的活化。

活化:经前处理碱性除油极性调整后,带正电的孔壁可有效吸附足够带有负电荷的胶体钯颗粒,以保证后续沉铜的均匀性,连续性和致密性。

除油与活化对后续沉铜的质量起着十分重要的作用。因此生产中应特别注意活化的效果,保证足够的时间,浓度(或强度)、温度,缺一不可。

5、沉铜(化学沉铜):

通过钯槽的活化诱发化学沉铜自催化反应,新生成的化学铜和反应副产物氢气都可以作为反应催化剂催化反应,使沉铜反应持续不断进行。

沉铜槽

按照沉铜线作业步骤处理后,即可在板面或孔壁上沉积一层化学铜。

形成的沉铜厚度一般很薄,通常只有0.3~0.5μm,随着化学药水的改变,沉厚铜工艺的铜厚可以到2μm左右。

03 PCB沉铜—背光检查

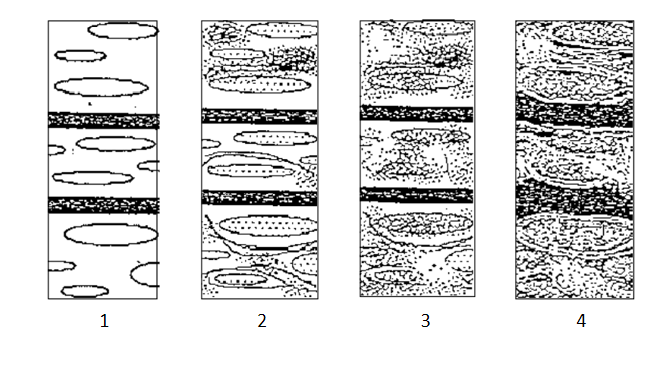

沉铜工序完成后,所有的线路板均需逐一进行品质检测:主要是以背光测试检验铜的沉积覆盖率和覆盖完整度。

沉铜的效果将直接影响线路板的整体产品品质,因为一旦出现质量问题,往往是整个批次,而不是单一面板的问题。因此,在进行这道工序生产时,必须严格遵守作业规范,防止最终造成产品不可逆转的质量隐患。

生产取样

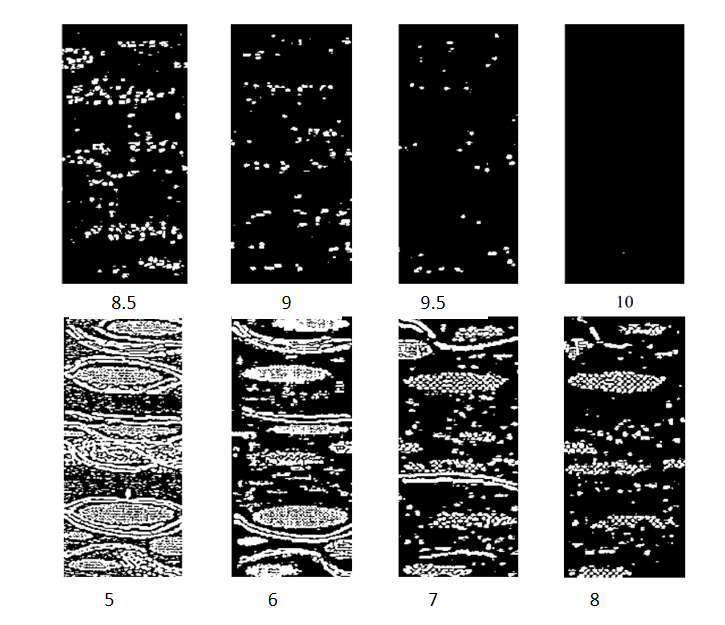

按生产批次将沉铜后线路板边5个孔的切片,作为观察沉铜样品。

背光检查

在实验室中用放大镜进行背光检查,对PTH 制程镀通孔的沉积覆盖率做评估和监控(PTHprocess)

背光检查标准图

质量评定

一般线路板厂按照大于或等于9/9.5级为划分点,判定为合格。我们公司背光等级要求是大于或等于9.5级判定为合格,不合格品需要二次返工。

对PTH 制程镀通孔的沉积覆盖率的评估和监控(PTHprocess)是一个十分重要的质量控制的检查。

这样可以确保化学铜沉积处理后的镀层可以有效的提供后续镀通孔的导电和其他性能要求,也可以及时发现生产线的一些无法预知的问题及时地在该环节流程进行必要的或者可能返工处理。

线路板行业需要关注每一环节品质监管,才是保证最终成品的完美交付。